ما راه حل های سفارشی را به همه مشتریان خود ارائه می دهیم و توصیه های فنی کاملی را ارائه می دهیم که شرکت شما می تواند از آنها استفاده کند.

بشکه های پیچ نقش مهمی در صنعت پردازش پلاستیک دارند و یکی از اجزای اصلی تجهیزات قالب گیری پلاستیک هستند. آنها بر کیفیت و راندمان تولید محصولات پلاستیکی تأثیر می گذارند و همچنین با ثبات و کنترل هزینه کل خط تولید مرتبط هستند.

در فرآیند قالب گیری تزریقی، بشکه پیچ وظیفه ذوب مواد اولیه پلاستیک و انتقال آنها به حفره قالب را بر عهده دارد. قابلیت ذوب و اندازه گیری دقیق آن، ثبات و دقت بالای قطعات قالب گیری تزریقی را تضمین می کند. طراحی و بهینه سازی ساختاری پیچ می تواند به طور موثری یکنواختی اختلاط و راندمان ذوب پلاستیک را بهبود بخشد، مصرف انرژی و نرخ ضایعات را کاهش دهد.

در فرآیند اکستروژن، بشکه پیچ نقش پیچیده تری ایفا می کند. این نه تنها مواد خام پلاستیکی را ذوب می کند، بلکه پلاستیک مذاب را با فشار و سرعت جریان ثابت از طریق کنترل سرعت پیچ و دما دقیق بیرون می کشد تا پروفیل ها، فیلم ها یا لوله ها و سایر محصولات پیوسته را تشکیل دهد. عملکرد بشکه پیچ مستقیماً بر دقت ابعاد، کیفیت سطح و راندمان تولید محصولات اکسترود شده تأثیر می گذارد.

در فرآیند قالب گیری دمشی، بشکه پیچ نیز نقش کلیدی ایفا می کند. وظیفه ذوب مواد اولیه پلاستیک و تزریق آنها به قالب دمنده و سپس دمیدن پلاستیک مذاب به شکل دلخواه محصول توخالی از طریق گاز پرفشار است. اثر ذوب و کنترل دمای بشکه پیچ برای یکنواختی ضخامت دیواره، براقیت سطح و استحکام محصولات قالبگیری بادی بسیار مهم است.

با بیش از 30 سال سابقه تولید برای شرکت های ماشین آلات با برند برتر جهان، بشکه کردن به عنوان بزرگترین و حرفه ای تولید کننده تجهیزات پلاستیک سازی در چین شناخته شده است. ما پیچ و بشکه استاندارد و سفارشی تک و دوقلو (استوانه ای، موازی) را برای ماشین آلات تزریق و اکستروژن ارائه می دهیم.

بشکه پیچ یک جزء کلیدی در تجهیزات پردازش پلاستیک است که عمدتا از دو بخش تشکیل شده است: پیچ و بشکه. در ادامه به معرفی اجمالی این دو قسمت و همچنین تأثیر پارامترهایی مانند نسبت طول هر بخش از پیچ، عمق شیار پیچ و طرح رزوه بر روی اثر پلاستیسیسیون میپردازیم.

1. اجزای اصلی بشکه پیچ

پیچ

پیچ جزء اصلی در بشکه پیچ است که وظیفه ذوب، انتقال، برش و همگن شدن پلاستیک را بر عهده دارد.

پیچ معمولا به سه بخش تقسیم می شود: بخش تغذیه، بخش فشرده سازی و بخش همگن.

بخش تغذیه: عمدتاً مسئول انتقال و پیش گرمایش اولیه مواد خام پلاستیکی است. شیار پیچ این بخش عمیق تر و گام بزرگتر است، به طوری که مواد خام پلاستیکی بیشتری را در خود جای داده و به تدریج آنها را از طریق اصطکاک ایجاد شده توسط چرخش گرم می کند.

بخش فشاری: شیار پیچ این بخش به تدریج کمعمقتر و گام به تدریج کوچکتر میشود و نیروی برشی و نیروی فشاری بیشتری بر مواد اولیه پلاستیک وارد میکند و به تدریج آنها را ذوب و یکنواختتر میکند.

بخش هموژنیزاسیون: عمدتاً مسئول همگن سازی و حمل و نقل بیشتر پلاستیک مذاب است. عمق شیار پیچ، گام و طراحی رزوه این بخش از پیچ به دقت بهینه شده است تا اطمینان حاصل شود که دما، فشار و ترکیب پلاستیک مذاب بسیار یکنواخت است.

بشکه

بشکه کانالی برای چرخش پیچ و کانالی برای مذاب پلاستیک است.

دیواره داخلی بشکه معمولاً با دقت ماشینکاری و صیقل داده می شود تا اصطکاک و مقاومت کاهش یابد و اطمینان حاصل شود که مذاب پلاستیک می تواند روان جریان یابد.

المنت های حرارتی و سنسورهای دما معمولاً روی بشکه نصب می شوند تا دمای مذاب را به طور دقیق کنترل کنند.

2. تأثیر پارامترهای هر بخش از پیچ بر اثر پلاستیسیزه

نسبت طول

نسبت طول هر بخش از پیچ تأثیر مهمی بر اثر پلاستیک سازی دارد. به طور کلی، یک بخش تغذیه طولانی تر برای پیش گرم کردن کامل و انتقال مواد خام پلاستیکی مفید است. یک بخش فشرده سازی متوسط می تواند ذوب و همگن شدن کامل مواد خام پلاستیکی را تضمین کند. یک بخش همگن طولانی تر برای همگن سازی و تثبیت بیشتر پلاستیک مذاب مساعد است.

انتخاب نسبت طول باید به طور جامع با توجه به عواملی مانند نوع پلاستیک، دمای پردازش و سرعت پیچ در نظر گرفته شود.

عمق شیار پیچ

عمق شیار پیچ به طور مستقیم بر ظرفیت انتقال پیچ و اثر برشی روی مواد خام پلاستیکی تأثیر می گذارد. هر چه شیار پیچ بخش تغذیه عمیق تر باشد، مواد خام پلاستیکی بیشتری را می توان در خود جای داد و اصطکاک ایجاد شده توسط چرخش به تدریج آن را گرم می کند. در حالی که شیارهای پیچ بخش تراکم و بخش همگن به تدریج کم عمق می شوند، می توان نیروهای برشی و فشاری بیشتری را به مواد اولیه پلاستیک اعمال کرد و باعث ذوب شدن تدریجی و یکنواخت شدن آنها می شود.

انتخاب عمق شیار پیچ باید با توجه به عواملی مانند نوع پلاستیک، دمای پردازش و سرعت پیچ به طور جامع در نظر گرفته شود. به طور کلی، هرچه عمق شیار پیچ عمیق تر باشد، ظرفیت انتقال پیچ برای مواد خام پلاستیکی قوی تر است، اما اثر برشی نسبتا ضعیف است. برعکس، اثر برشی قوی است، اما ظرفیت انتقال نسبتا ضعیف است.

طراحی نخ

طراحی رزوه نیز تأثیر مهمی بر اثر پلاستیک سازی پیچ دارد. طرح های مختلف رزوه می تواند نیروهای برشی و فشاری متفاوتی را ایجاد کند، بنابراین بر ذوب و همگن شدن پلاستیک ها تأثیر می گذارد.

طرح های نخ رایج شامل فاصله مساوی و عمق نامساوی، عمق مساوی و فاصله نابرابر و عمق نامساوی و فاصله نابرابر می باشد. مسافت مساوی و عمق نابرابر پرکاربردترین طرح هایی هستند که می توانند سطح تماس بین پلاستیک و بشکه را بزرگتر کرده و اثر انتقال حرارت را بهتر کنند. طرح های عمق مساوی و فاصله نابرابر و عمق نابرابر و فاصله نابرابر را می توان به طور انعطاف پذیر با توجه به نیازهای پردازش مختلف تنظیم کرد.

نقش پیچ در ذوب پلاستیک، انتقال، برش، همگن سازی و سایر فرآیندها

ذوب: پیچ نیروی برشی و نیروی اصطکاک را از طریق طراحی مارپیچی و حرکت چرخشی منحصربفرد خود به مواد خام پلاستیکی وارد می کند و باعث گرم شدن و ذوب شدن تدریجی آن می شود. در این فرآیند، هندسه پیچ، سرعت و هماهنگی سیستم گرمایش برای اطمینان از اینکه پلاستیک می تواند به طور یکنواخت و کارآمد ذوب شود، بسیار مهم است.

انتقال: پلاستیک مذاب توسط پیچ هل داده می شود و در جهت محوری بشکه حرکت می کند و به قالب یا سایر تجهیزات قالب گیری منتقل می شود. راندمان انتقال پیچ به طور مستقیم بر سرعت تولید پردازش پلاستیک تأثیر می گذارد.

برش: شیار مارپیچ و طراحی رزوه پیچ آن را قادر می سازد تا عمل برشی را در مذاب پلاستیک ایجاد کند که به مخلوط کردن و همگن شدن بیشتر پلاستیک کمک می کند. عمل برشی همچنین به حذف حباب ها و ناخالصی های پلاستیک و بهبود کیفیت محصول کمک می کند.

هموژنیزاسیون: در طول فرآیند ذوب و انتقال، پیچ اطمینان حاصل می کند که مذاب پلاستیک از نظر دما و ترکیب بسیار یکنواخت از طریق بخش فشرده سازی و بخش همگن سازی هوشمندانه طراحی شده است. این به حذف گرادیانهای دما و تفاوتهای ترکیبی در مذاب کمک میکند و در نتیجه محصولاتی با کیفیت ثابت تولید میکند.

همکاری بین بشکه و پیچ کنترل دما و ثبات فشار پلاستیک را در طول پردازش تضمین می کند. به عنوان کانالی برای مذاب پلاستیک، دیواره داخلی بشکه معمولاً برای کاهش اصطکاک و مقاومت به دقت ماشینکاری و صیقل داده می شود. بشکه معمولاً مجهز به عناصر گرمایشی و سنسورهای دما برای کنترل دقیق دمای مذاب است.

هنگامی که پیچ در بشکه می چرخد، نه تنها مذاب پلاستیک را به جلو هل می دهد، بلکه با اتصال نزدیک به دیواره داخلی بشکه، فضای نسبتا بسته ای را تشکیل می دهد. دما و فشار مذاب پلاستیک در این فضا تحت برش و فشرده سازی پیچ به طور موثر کنترل و تنظیم می شود.

علاوه بر این، سیستم خنک کننده بشکه نیز نقش کلیدی ایفا می کند. این به کنترل دمای دیواره بیرونی بشکه کمک می کند و از انتقال سریع گرما به محیط خارجی جلوگیری می کند و در نتیجه از ثبات دمایی مذاب در طول پردازش اطمینان حاصل می کند.

انتخاب مواد و تکنولوژی تصفیه سطح

مواد بشکه پیچ معمولاً مورد استفاده شامل فولاد آلیاژی با کیفیت بالا و فولاد آلیاژی کروم-مولیبدن هستند.

فولاد آلیاژی با کیفیت: این ماده دارای استحکام و سختی بالایی است و می تواند تنش های مکانیکی و حرارتی زیادی را تحمل کند. در عین حال، مقاومت در برابر سایش و مقاومت در برابر خوردگی نیز دارد و می تواند عملکرد پایدار را در محیط های پردازش خشن حفظ کند.

فولاد آلیاژی کروم-مولیبدن: این ماده بر اساس فولاد آلیاژی با کیفیت بالا ساخته شده است و عناصر آلیاژی مانند کروم و مولیبدن برای بهبود بیشتر مقاومت در برابر سایش، مقاومت در برابر خوردگی و استحکام در دمای بالا به آن اضافه شده است. بنابراین، فولاد آلیاژی کروم-مولیبدن به ویژه برای محیط های پردازش پلاستیک با دمای بالا، فشار بالا و بسیار خورنده مناسب است.

علاوه بر انتخاب مواد، فناوری تصفیه سطح نیز ابزار مهمی برای بهبود مقاومت در برابر سایش و عمر مفید بشکه پیچ است. معمولاً از فناوریهای تصفیه سطحی استفاده میشود که شامل نیتریدینگ و آلیاژهای جوشکاری اسپری میشود.

نیتریدینگ: نیتریدینگ فناوری است که از طریق یک واکنش شیمیایی لایه ای از نیترید سخت را بر روی سطح بشکه پیچ تشکیل می دهد. این لایه نیترید دارای سختی و مقاومت سایشی بالایی است که می تواند مقاومت در برابر سایش و عمر مفید بشکه پیچ را به میزان قابل توجهی بهبود بخشد.

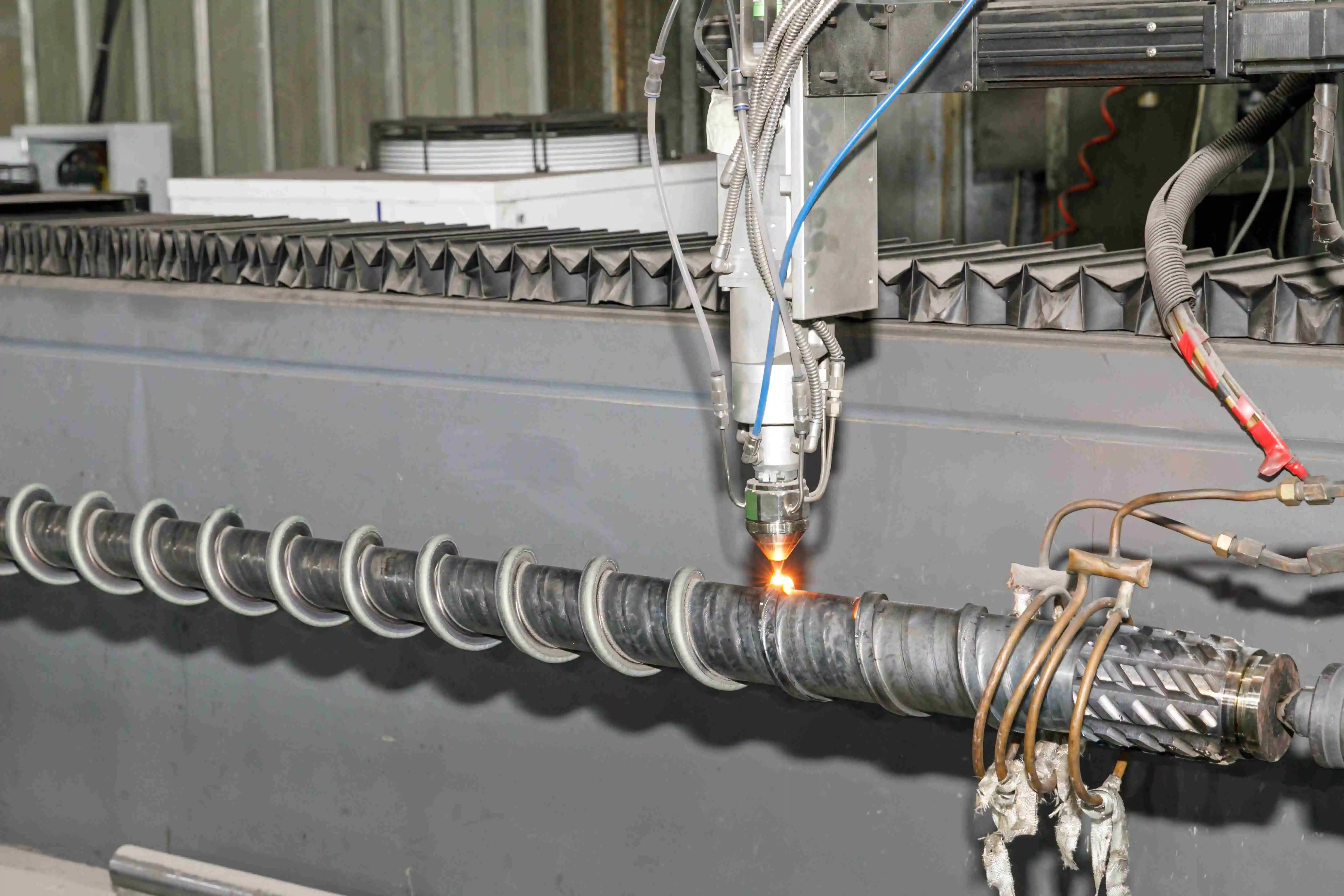

آلیاژ جوشکاری اسپری: آلیاژ جوشکاری اسپری فناوری است که پودر آلیاژ را از طریق شعله ای با دمای بالا بر روی سطح بشکه پیچ اسپری می کند و آن را با مواد پایه ذوب می کند. این فناوری می تواند یک لایه آلیاژی با مقاومت در برابر سایش و مقاومت در برابر خوردگی عالی بر روی سطح بشکه پیچ تشکیل دهد و عمر مفید آن را بیشتر بهبود بخشد.

فرآیند تولید بشکه پیچ یک فرآیند پیچیده و ظریف است که شامل فرآیندهای متعددی مانند خاموش کردن و تمپر کردن، شکل دهی، قالب گیری، آسیاب ریز و پرداخت می شود.

Quenching و Tempering: Quenching and Tempering اولین مرحله در ساخت بشکه پیچ است. سازماندهی و عملکرد داخلی خود را با گرم کردن و خنک کردن مواد خام بهبود می بخشد و پایه خوبی برای فرآیندهای بعدی ایجاد می کند.

شکل دهی: شکل دهی فرآیند برش و شکل دهی اولیه مواد خام خاموش شده و تمپر شده با توجه به الزامات طراحی است. این مرحله مستلزم کنترل دقیق اندازه و شکل برای اطمینان از پیشرفت روان فرآیندهای بعدی است.

قالب گیری: قالب گیری فرآیند قالب گیری دقیق مواد اولیه شکل گرفته از طریق قالب است. این مرحله نیاز به کنترل دقیق پارامترهایی مانند دما و فشار دارد تا از دقت و عملکرد لوله پیچ اطمینان حاصل شود.

سنگ زنی ریز: سنگ زنی ریز فرآیند خرد کردن بشکه پیچ پس از قالب گیری است. این مرحله می تواند سوراخ ها و ناهمواری های سطح را از بین ببرد و کیفیت سطح و دقت لوله پیچ را بهبود بخشد.

پرداخت: پولیش فرآیند پردازش بیشتر بشکه پیچ پس از آسیاب ریز است. از طریق پرداخت، می توان سطح بشکه پیچ را صاف تر و روشن تر کرد و زیبایی و عمر مفید آن را بهبود بخشید.

راهنمای انتخاب بشکه پیچ

با توجه به نوع پلاستیک انتخاب کنید

پلاستیک هایی با پایداری حرارتی ضعیف: مانند پی وی سی، توصیه می شود پیچ تدریجی را انتخاب کنید که بخش فشرده سازی طولانی تری دارد و در حین پلاستیک سازی تبدیل انرژی ملایمی دارد که به کاهش تجزیه حرارتی پلاستیک کمک می کند.

پلاستیک های کریستالی: مانند پلی اولفین ها، PA و غیره، پیچ جهش یافته مناسب تر است، با بخش فشرده سازی کوتاه تر، تبدیل انرژی شدیدتر در طول پلاستیک سازی، و می تواند به سرعت پلاستیک را ذوب کند.

پلاستیک های عمومی: پیچ های عمومی سازگاری قوی دارند و می توانند با پردازش انواع پلاستیک ها سازگار شوند. آنها برای سناریوهای تولید که در آن نوع پلاستیک نیاز به تغییر مکرر دارد، مناسب هستند.

نسبت فشرده سازی و نسبت ابعاد را در نظر بگیرید

نسبت تراکم: عبارت است از نسبت حجم اولین شیار پیچ در قسمت تغذیه پیچ به حجم آخرین شیار پیچ در قسمت همگن سازی. درجه فشرده سازی پلاستیک را در پیچ تعیین می کند که به نوبه خود بر اثر پلاستیک سازی تأثیر می گذارد. به طور کلی، هنگام پردازش ترموپلاستیک ها، باید یک پیچ با نسبت تراکم متوسط انتخاب شود. هنگام پردازش پلاستیک های ترموست، ممکن است به نسبت تراکم بالاتری نیاز باشد.

نسبت ابعاد: نسبت طول قسمت کار پیچ به قطر پیچ است. هر چه نسبت ابعاد بزرگتر باشد، پلاستیک در پیچ بیشتر گرم می شود و پلاستیک سازی کامل تر و یکنواخت تر می شود. با این حال، نسبت ابعاد بیش از حد بزرگ ممکن است منجر به مشکلاتی مانند افزایش مصرف برق و خمش پیچ شود. بنابراین، هنگام انتخاب نسبت ابعاد، لازم است آن را با توجه به ویژگی های پردازش و نیازهای تولید پلاستیک خاص وزن کنید.

2. تأثیر پارامترها بر اثر پلاستیک سازی

نسبت تراکم

نسبت فشرده سازی مناسب می تواند پلاستیک دانه ای را کاملاً پلاستیکی و فشرده کند و کیفیت محصول را بهبود بخشد. با این حال، نسبت تراکم بسیار بالا ممکن است باعث شود پیچ فشار زیادی را تحمل کند، سایش و مصرف انرژی را افزایش دهد. نسبت تراکم بسیار پایین ممکن است باعث پلاستیک سازی ضعیف پلاستیک شود و بر کیفیت محصول تأثیر بگذارد.

نسبت ابعاد

افزایش نسبت ابعاد برای اختلاط و پلاستیک سازی پلاستیک ها مفید است و کیفیت پلاستیک سازی را بهبود می بخشد. با این حال، نسبت ابعاد بیش از حد بزرگ ممکن است باعث شود پلاستیک برای مدت طولانی در پیچ بماند و باعث مشکلات تجزیه حرارتی شود. در عین حال ممکن است سختی پردازش و مونتاژ پیچ و بشکه را نیز افزایش دهد.