ما راه حل های سفارشی را به همه مشتریان خود ارائه می دهیم و توصیه های فنی کاملی را ارائه می دهیم که شرکت شما می تواند از آنها استفاده کند.

پیچ و بشکه کاملاً اجزای اساسی در فرآیند قالب گیری تزریق هستند. رابطه آنها تفکیک ناپذیر است و به طور قابل توجهی بر یکدیگر تأثیر می گذارند.

1. توابع پیچ و بشکه

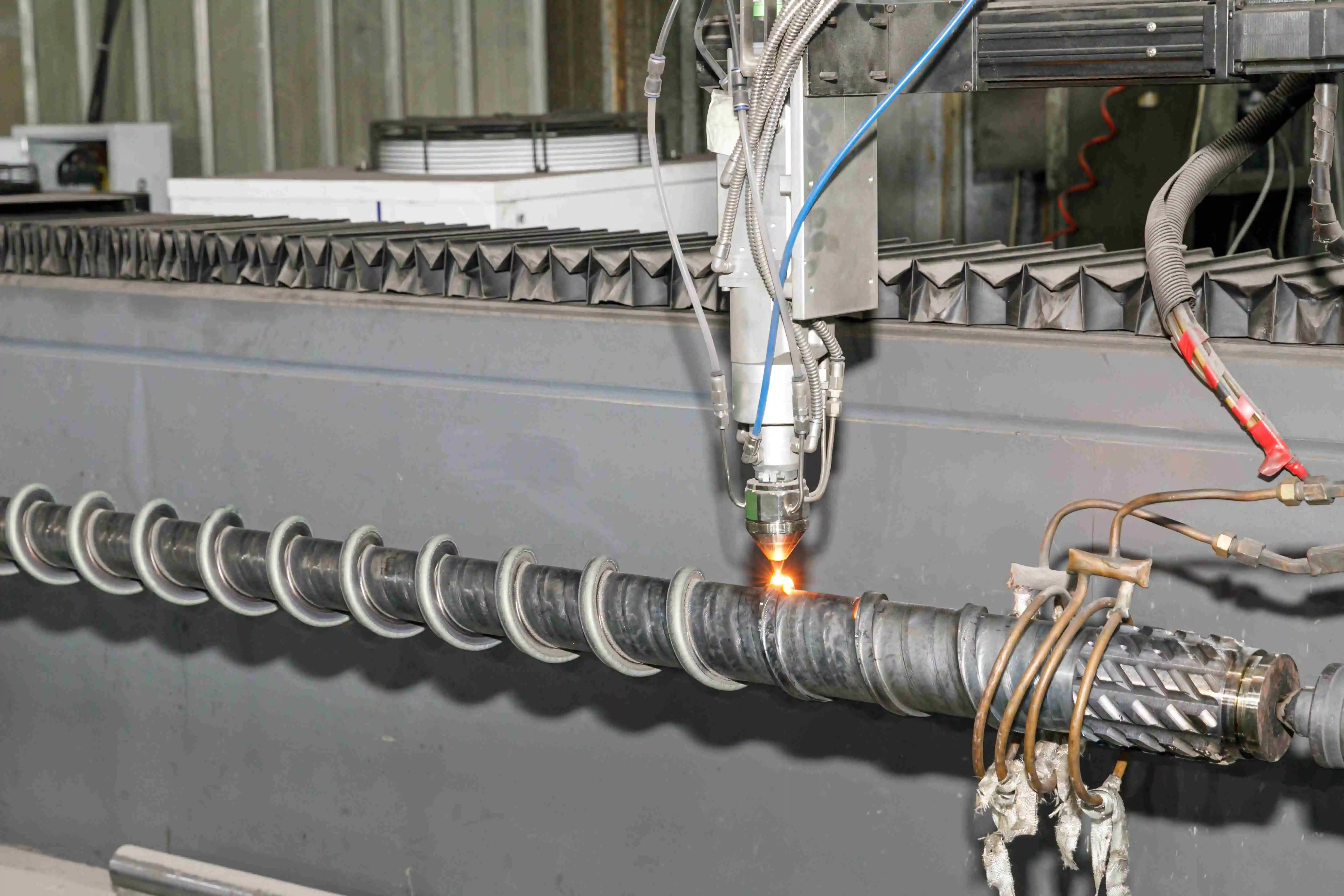

پیچ: پیچ در داخل بشکه می چرخد ، مسئول انتقال ، ذوب ، مخلوط کردن و اندازه گیری مواد پلاستیکی است.

بشکه: بشکه پیچ را محصور می کند و فضای ذوب و مخلوط پلاستیک را فراهم می کند. همچنین در برابر فشارهای زیاد ایجاد شده در طی فرآیند قالب گیری تزریق مقاومت می کند.

2. نقش پیچ و بشکه در قالب تزریق

پلاستیک سازی: چرخش پیچ و گرمایش بشکه برای پلاستیک پلاستیک با هم کار می کند. در داخل بشکه ، پلاستیک گرم و ذوب می شود ، سپس توسط پیچ مخلوط می شود تا یک پلاستیک مذاب یکنواخت ایجاد شود.

تزریق: پیچ در داخل بشکه به جلو حرکت می کند و پلاستیک مذاب را به داخل حفره قالب تزریق می کند. حرکت پیچ سرعت و فشار تزریق را کنترل می کند.

فشار نگه داشتن: پس از تزریق ، پیچ فشار خاصی را برای جلوگیری از جاری شدن پلاستیک مذاب حفظ می کند. این امر چگالی و دقت بعدی محصول را تضمین می کند.

خنک کننده: پلاستیک مذاب موجود در قالب خنک و جامد می شود و محصول نهایی را تشکیل می دهد.

بیرون کشیدن: محصول از قالب خارج می شود و یک چرخه قالب سازی تزریق را تکمیل می کند.

3. ساختار پیچ و بشکه و پارامترهای قالب تزریق

ساختار پیچ: پیچ ها به طور معمول به سه بخش تقسیم می شوند: بخش خوراک ، بخش فشرده سازی و بخش اندازه گیری.

بخش خوراک: مواد پلاستیکی جامد را دریافت و انتقال می دهد.

بخش فشرده سازی: منطقه مهمی که مواد در آن فشرده و پلاستیکی است.

بخش اندازه گیری: مواد پلاستیکی را کمیت و همگن می کند.

طراحی پیچ به طور مستقیم بر کیفیت پلاستیک سازی و حجم تزریق تأثیر می گذارد. به عنوان مثال ، تغییر در عمق کانال پیچ و زاویه مارپیچ بر عملکرد پلاستیک سازی و فشار تزریق تأثیر می گذارد.

طراحی بشکه: بشکه یک محیط محصور برای گرم کردن و پلاستیک مواد ، پشتیبانی و هدایت پیچ فراهم می کند. طول ، قطر ، صافی دیواره داخلی و دقت بعدی همه بر جریان و پلاستیک سازی پلاستیک درون بشکه تأثیر می گذارد.

در فرآیند قالب گیری تزریق ، انتخاب ساختار و پارامترهای پیچ و بشکه مناسب بر اساس نوع پلاستیک ، نیازهای محصول و مشخصات دستگاه قالب گیری تزریق ضروری است. به عنوان مثال ، هنگام پردازش پلاستیک های حساس به گرما ، برای کاهش تخریب حرارتی به یک طرح پیچ ویژه نیاز است. برای پلاستیک های با ویسکوزیته بالا ، ظرفیت پلاستیک سازی بیشتر و فشار تزریق مورد نیاز است.

4. چگونه عملکرد پیچ و بشکه بر قالب تزریق تأثیر می گذارد

کیفیت پلاستیک سازی: طراحی پیچ و کنترل دمای بشکه به طور مستقیم بر کیفیت پلاستیک سازی تأثیر می گذارد. پلاستیک سازی خوب تضمین می کند که محصول از رنگ یکنواخت ، خصوصیات مکانیکی خوب و کیفیت سطح برخوردار است.

دقت تزریق: دقت اندازه گیری پیچ و کنترل سرعت تزریق بر دقت بعدی محصول و قوام وزن تأثیر می گذارد.

راندمان تولید: سرعت چرخش پیچ و راندمان گرمایش بشکه بر زمان چرخه قالب سازی تزریق تأثیر می گذارد.

5. انتخاب پیچ و بشکه راست

انتخاب پیچ و بشکه مناسب نیاز به فاکتورهای زیر دارد:

نوع پلاستیک: پلاستیک های مختلف دارای دمای ذوب و خاصیت جریان مختلف هستند که به پیچ و بشکه هایی که مطابقت دارند نیاز دارند.

اندازه و شکل محصول: اندازه و شکل محصول بر قطر و طول پیچ تأثیر می گذارد.

راندمان تولید: تولید با حجم بالا به پیچ ها و بشکه های با راندمان بالا نیاز دارد.

6. نگهداری پیچ و بشکه

برای اطمینان از عملکرد پایدار طولانی مدت پیچ و بشکه در فرآیند قالب گیری تزریق ، نگهداری منظم لازم است. این شامل تمیز کردن پیچ و بشکه ، بازرسی از سایش ، تعویض قطعات فرسوده و تنظیم پارامترهای فرآیند است. از طریق تعمیر و نگهداری مناسب ، می توانید طول عمر پیچ و بشکه را گسترش داده و ثبات و قابلیت اطمینان روند قالب گیری تزریق را بهبود بخشید .3