ما راه حل های سفارشی را به همه مشتریان خود ارائه می دهیم و توصیه های فنی کاملی را ارائه می دهیم که شرکت شما می تواند از آنها استفاده کند.

در دنیای پردازش پلیمر، دستیابی به نتایج بهینه به چیزی بیش از تجهیزات پیشرفته وابسته است. رابطه بین پیچها، بشکهها و پلیمرهای خاص مورد استفاده نقشی اساسی در تعیین کیفیت محصول نهایی دارد. بشکه در کارخانه پیچ و بشکه قابل اعتماد.

1. درک رفتار پلیمر: قبل از پرداختن به فرآیند سفارشی سازی، درک نحوه رفتار پلیمرهای مختلف در طول اکستروژن ضروری است. پلیمرها از نظر ویسکوزیته، دمای مذاب، حساسیت برشی و غیره متفاوت هستند. درک این ویژگیها پایهای است که سفارشیسازی موفق بر آن بنا شده است. برای پیمایش در هزارتوی سفارشیسازی، رمزگشایی ویژگیهای خاص پلیمرها بسیار مهم است. پروفایل های ویسکوزیته، رفتارهای رئولوژیکی و حساسیت های حرارتی نیاز به تجزیه و تحلیل دقیق دارند. این نقشه دانش به ستاره راهنما برای تراز کردن پیکربندیهای پیچ و بشکه تبدیل میشود.

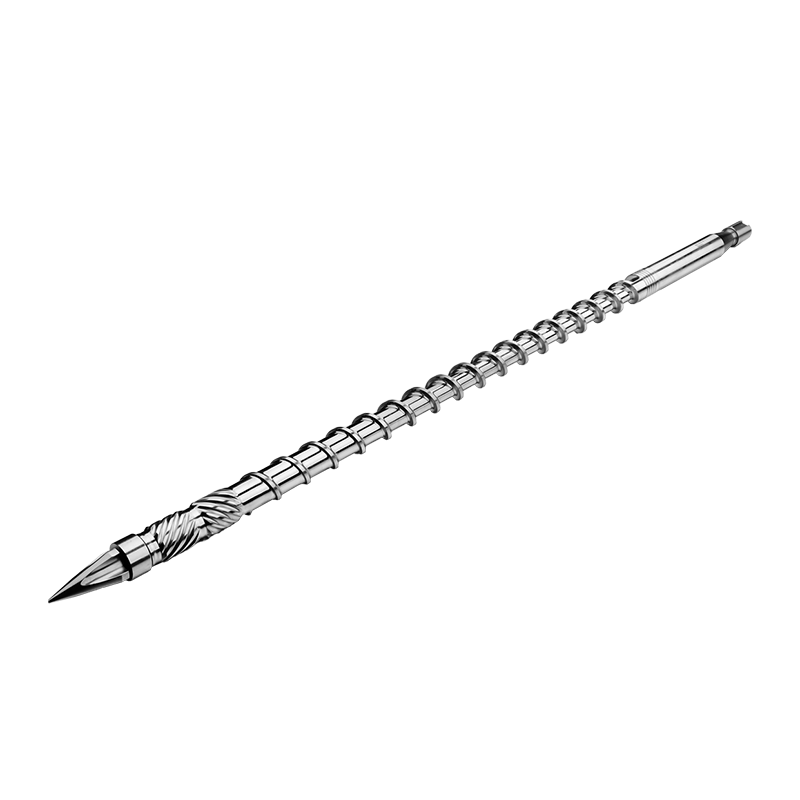

2. هندسه خیاطی پیچ: قلب فرآیند اکستروژن در طراحی پیچ نهفته است. پلیمرهای مختلف به هندسه پیچ خاصی نیاز دارند تا جریان و توزیع مذاب آنها بهینه شود. به عنوان مثال، پلیمرهای حساس به برش نرخ برش کمتری را می طلبند که می تواند با تغییر عمق کانال و گام پیچ به دست آید. پیچ، دنیای کوچکی از شگفتی های مکانیکی، نقطه اتصال است. از آنجایی که پلیمرها در پیچیدگی رئولوژیکی متفاوت هستند، هندسه پیچ دگرگون می شود. سفارشیسازی پروازها، عمق زمین و زوایای مارپیچ، سمفونی زمان اقامت، نرخ برش و توزیع پلیمر را هماهنگ میکند. به عنوان مثال، پلیمرهای حساس به برش ممکن است به عناصر مخلوط مارپیچ برای اطمینان از ترکیب ملایم نیاز داشته باشند.

3. ملاحظات بشکه: بشکه ها محیطی را فراهم می کنند که پلیمرها در آن ذوب و مخلوط می شوند. آنها باید با خواص حرارتی پلیمر مورد نظر سازگار شوند. برخی از پلیمرها به کنترل دقیق دما برای جلوگیری از تخریب نیاز دارند، در حالی که برخی دیگر نیاز به پوشش های بشکه ای تخصصی دارند تا در برابر سایش ناشی از ترکیبات منحصر به فرد خود مقاومت کنند. بشکه ها تماشاگران منفعل نیستند، بلکه باتوم رهبر ارکستر هستند. رفتارهای حرارتی پلیمرها نیاز به طراحی بشکه ای دارد که تغییرات حرارتی را کاهش می دهد. برای پلیمرهای مستعد تخریب، مناطق دمایی کنترل شده پیچیده همراه با فناوری های عایق پیشرفته از تکه تکه شدن مولکولی ناخواسته جلوگیری می کند.

4. افزایش انتقال حرارت: هدایت حرارتی یک عامل مهم در هنگام پردازش پلیمرها است. بشکه های سفارشی ممکن است مکانیسم های مختلف انتقال حرارت مانند سیستم های خنک کننده یا گرمایش داخلی را در خود جای دهند و اطمینان حاصل کنند که پلیمر مشخصات دمایی مورد نظر خود را در طول فرآیند اکستروژن حفظ می کند. روکشهای بشکهای سفارشی که دارای کانالهای میکروسیال هستند، توزیع دقیق گرما را برای پلیمرهایی با شرایط دمای مذاب سخت فراهم میکنند.

5. مدیریت پلیمرهای پر پر: پلیمرهای با محتوای پرکننده بالا چالش های خود را به وجود می آورند. سفارشی کردن پیچ ها با کانال های عمیق تر و نسبت تراکم کاهش یافته به کاهش مشکلات احتمالی مانند پراکندگی ناهموار پرکننده ها یا برش بیش از حد کمک می کند و ثبات محصول را حفظ می کند. چالش پلیمرهای پرپر شبیه به هماهنگ کردن یک کاکوفونی است. پیچ های سفارشی که با درک دقیقی از توزیع پرکننده و دینامیک جریان طراحی شده اند، این پیچیدگی را کاهش می دهند. عناصر اختلاط پیشرفته با پراکندگی ناهموار پرکننده مبارزه می کنند و قوام مواد را افزایش می دهند.

6. پرداختن به پلیمرهای با ویسکوزیته بالا: پردازش پلیمرهای با ویسکوزیته بالا به دلیل مقاومت در برابر جریان، می تواند چالش برانگیز باشد. طرحهای پیچ سفارشی با عناصر انتقال پیشرفته و بخشهای بازدار تخصصی به حمل و نقل و ذوب روان این پلیمرها کمک میکنند و یکنواختی و اکستروژن کارآمد را تضمین میکنند. پلیمرهای با ویسکوزیته بالا به عنوان آب های خائنانه برای حرکت ظاهر می شوند. هندسه های پیچ مهندسی شده با عناصر اختلاط کششی، خرخرهای مولکولی را از هم جدا می کنند و جریان یکپارچه را تضمین می کنند. صفحات شکن و پمپ های مذاب وارد بازی می شوند و نویدبخش افزایش راندمان اکستروژن هستند.

7. نقش شبیهسازی و آزمایش: شبیهسازیهای دینامیک سیالات محاسباتی پیشرفته (CFD)، همراه با آزمایش تجربی، پیکربندیهای پیچ و بشکه پیشنهادی را تأیید میکنند. این ترکیب دادهها و آزمایشها لحنی از دقت را ایجاد میکند.

8. رویکرد مشارکتی: همکاری بین تولیدکنندگان پلیمر، تامین کنندگان تجهیزات، و کاربران نهایی برای دستیابی به بهترین نتایج سفارشی سازی حیاتی است. ترکیب تخصص از زوایای مختلف یک راه حل جامع را تضمین می کند که به هر جنبه ای از پردازش پلیمر می پردازد.